1、高低壓線束布置區(qū)域劃分:

發(fā)動(dòng)機(jī)艙:整車(chē)線束布置的重點(diǎn)也是難點(diǎn),它集中了PDU、驅(qū)動(dòng)電機(jī)、電動(dòng)壓縮機(jī)等高壓連接線束。MCU, VCU, DC-DC以及各類(lèi)傳感器等等低壓線束部分。

駕駛室內(nèi):基于傳統(tǒng)車(chē)布置結(jié)構(gòu)。

行李艙:主要包括充電高壓線、動(dòng)力電池控制系統(tǒng)、車(chē)載控系統(tǒng)等低壓線束單元。

2、高低壓線束布置結(jié)構(gòu)形式:

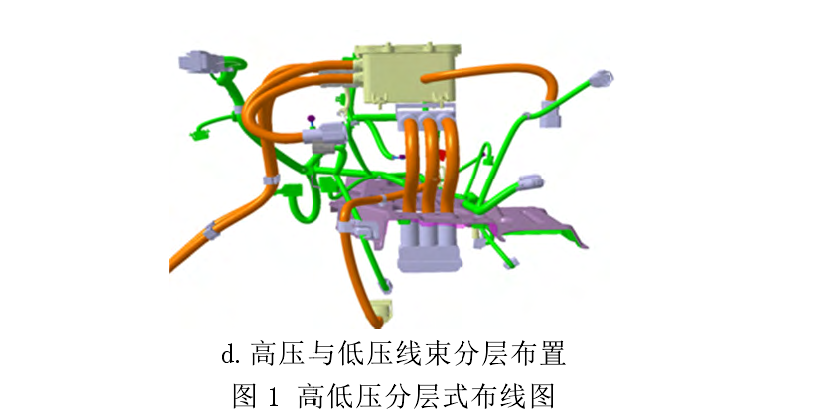

2.1分層布置:高壓線束與低壓線束分為上下層級(jí)關(guān)系。

2.2并列布置:走向相同但采用依附車(chē)身機(jī)構(gòu)并列布置。

3、低壓線束布置方案中屏蔽導(dǎo)線選擇:

3.1高頻信號(hào):線束采用雙絞線、屏蔽層采用箔層屏蔽。

3.2低頻信號(hào):線束采用雙絞線、屏蔽層采用編織層屏蔽。

3.3屏蔽導(dǎo)線的接地形式:

3.3.1單點(diǎn)接地:低頻信號(hào)采用單點(diǎn)接地。

3.3.2多點(diǎn)接地:高頻信號(hào)采用多點(diǎn)接地。

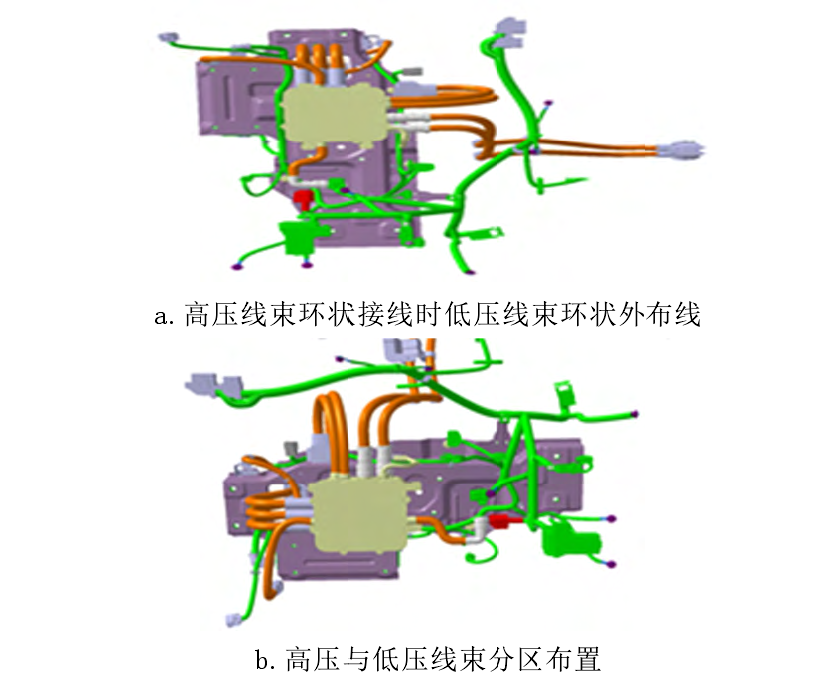

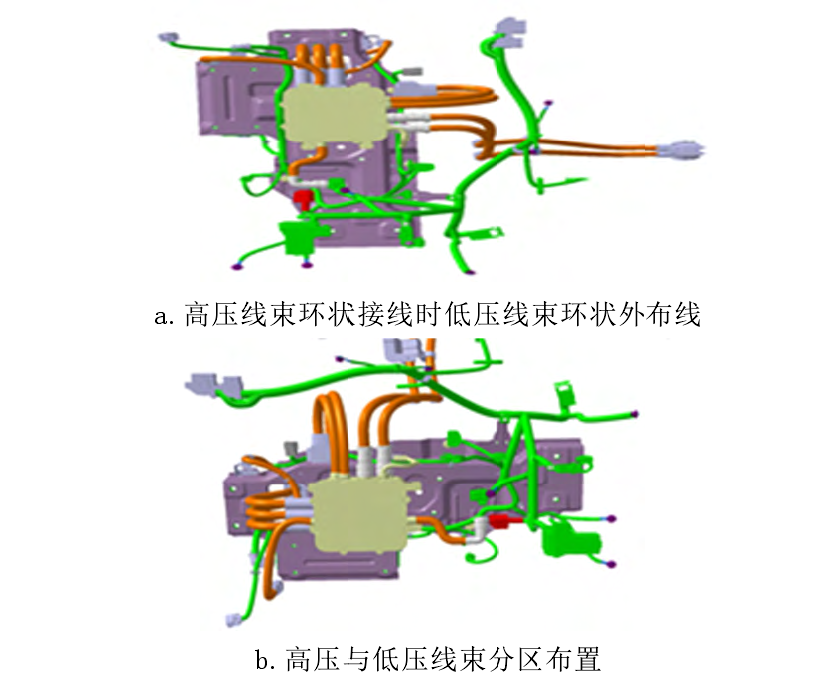

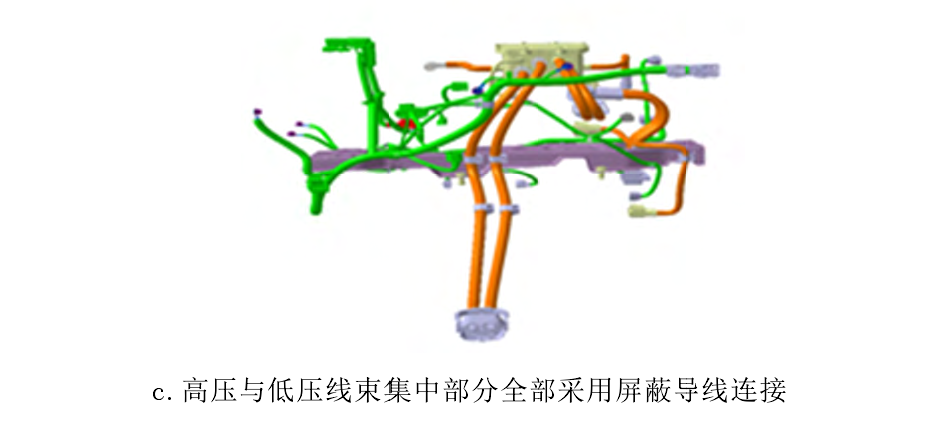

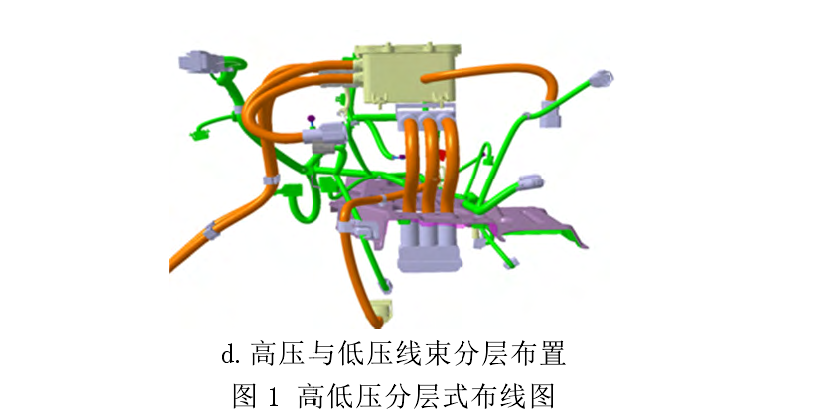

3. 1分層式布線

為了避免高壓線束傳輸強(qiáng)電電流時(shí)產(chǎn)生電磁干擾,導(dǎo)致低壓線束對(duì)控制單元供電及信號(hào)傳輸受到電磁干擾的風(fēng)險(xiǎn),因此我司純電動(dòng)車(chē)輛采用了高壓線束與低壓線束分層式設(shè)計(jì),保證低壓線束在高壓線束底層200-300mm距離范圍內(nèi)。經(jīng)實(shí)車(chē)驗(yàn)證。該設(shè)計(jì)方案有效避免了強(qiáng)電工作產(chǎn)生的干擾。布置形式如圖2. 1:.

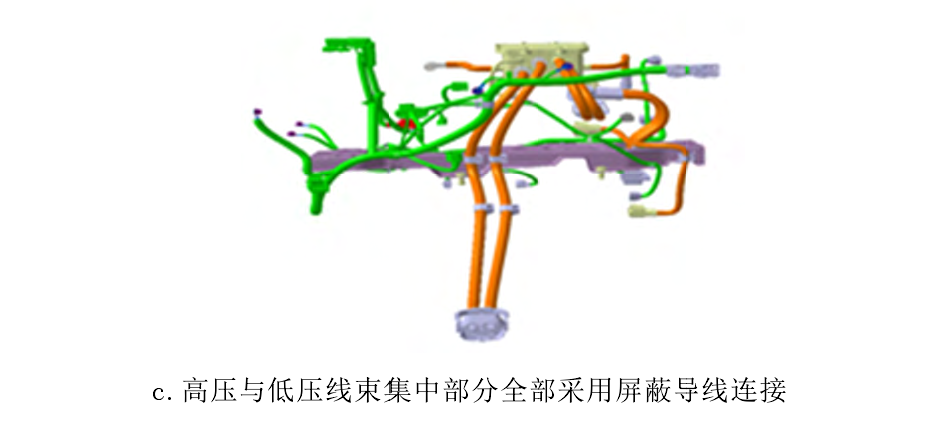

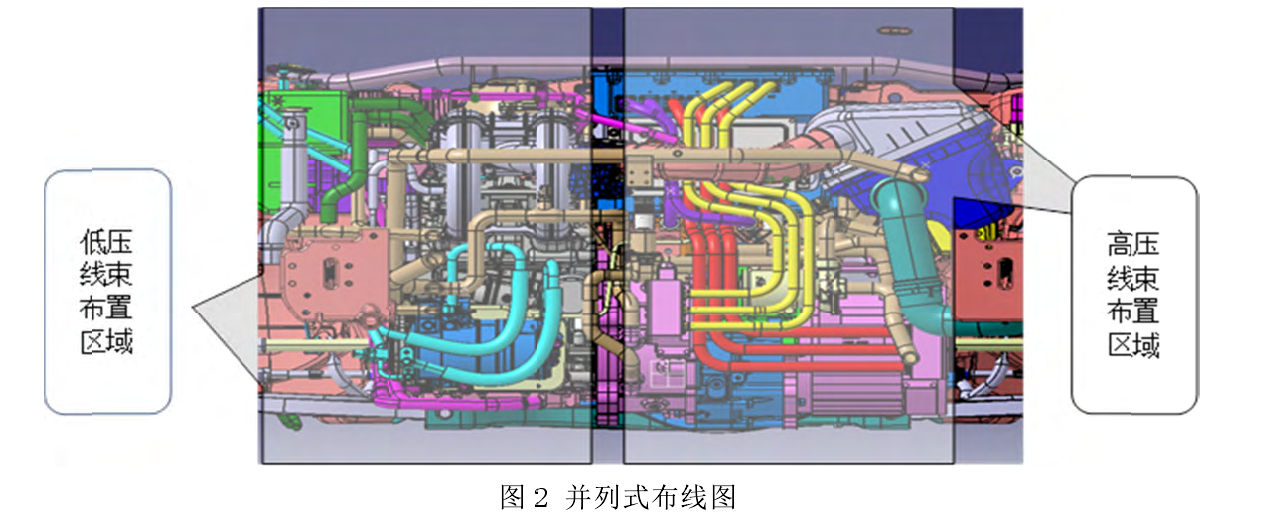

3. 2并列式布線

并列式布線方案適用于混合動(dòng)力車(chē)型,我司混合動(dòng)力車(chē)采用該布線方案,將高壓線束連接單元布線區(qū)域和發(fā)動(dòng)機(jī)電噴線束布置區(qū)域并列。進(jìn)而有效避免高壓線束傳輸供電時(shí)產(chǎn)生的電磁干擾。如圖2

3. 3高低壓線束布置案例分析

案例一:電機(jī)本體溫度傳感器信息誤報(bào)

原因分析:高壓線形成環(huán)狀連接。溫度傳感器回路分支線束垂直通過(guò)高壓環(huán)狀區(qū)域。高壓產(chǎn)生電磁干擾導(dǎo)致傳感器信號(hào)失效。

解決措施:更改分支走向形成分層結(jié)構(gòu),并選取多芯編織網(wǎng)式屏蔽導(dǎo)線,通過(guò)驗(yàn)證問(wèn)題解決。

案例二:電池包總正總負(fù)高壓線磨損

原因分析:動(dòng)力電池包布置位置所限,導(dǎo)致總正總負(fù)高壓線布置在車(chē)身底盤(pán)下,導(dǎo)致行車(chē)磨損。

解決措施:采用彎管成型方案,將高壓線纜穿入金屬導(dǎo)管后壓接插件,在將導(dǎo)線通過(guò)彎管成型。

171 閱讀